No setor automotivo, a precisão e eficiência na usinagem de moldes são cruciais para a qualidade final do produto. A escolha correta dos parâmetros do eixo spindle em máquinas de fresagem CNC, especialmente aquele com interface BT40, desempenha um papel determinante na otimização da produção. As características divergentes do alumínio e do aço de alta resistência exigem ajustes técnicos específicos para maximizar o rendimento, prolongar a vida útil das ferramentas e manter a estabilidade do processo.

O spindle BT40 é amplamente utilizado em máquinas CNC por sua robustez e versatilidade. Entre suas especificações mais relevantes destacam-se:

| Parâmetro | Especificação Média | Impacto na Usinagem |

|---|---|---|

| Faixa de Rotação | 5000 a 12000 rpm | Influência direta no acabamento e taxa de remoção de material |

| Rigidez Axial e Radial | >30 kN axial, >20 kN radial | Essencial para resistência à vibrações e estabilidade da peça |

| Capacidade de Carga | Até 2000 W de potência | Permite usinagem em materiais de alta dureza |

O alumínio, por sua natureza macia e alta condutividade térmica, permite maiores velocidades de corte e menores forças de usinagem. Em contrapartida, o aço de alta resistência apresenta maior abrasividade, exigindo velocidades reduzidas e maior rigidez do sistema para evitar vibrações e desgastes prematuros das ferramentas.

Segue comparação resumida entre os dois materiais no contexto da escolha dos parâmetros do spindle:

| Aspecto | Alumínio | Aço de Alta Resistência |

|---|---|---|

| Velocidade de Corte Recomendada | 250-500 m/min | 60-150 m/min |

| Força de Usinagem | Baixa a Moderada | Alta |

| Impacto na Vida Útil da Ferramenta | Menor desgaste | Desgaste acelerado por abrasividade |

Para garantir estabilidade e qualidade na usinagem, recomenda-se ajustar os parâmetros do spindle conforme o material:

O correto balanceamento destes parâmetros evita fenômenos como vibrações, empenamento da peça e falha precoce da ferramenta, promovendo um acabamento superficial superior e tolerâncias dimensionais rigorosas.

Um estudo realizado por uma empresa de componentes automotivos demonstrou que, após ajustar os parâmetros do spindle BT40 para alumínio, o tempo de ciclo foi reduzido em 15%, com diminuição da taxa de rejeição devido a imperfeições em mais de 20%. Para moldes de aço de alta resistência, o reforço da rigidez e controle de velocidade levou a um aumento da vida útil da ferramenta em 30%, além de estabilizar o processo de usinagem, reduzindo retrabalhos.

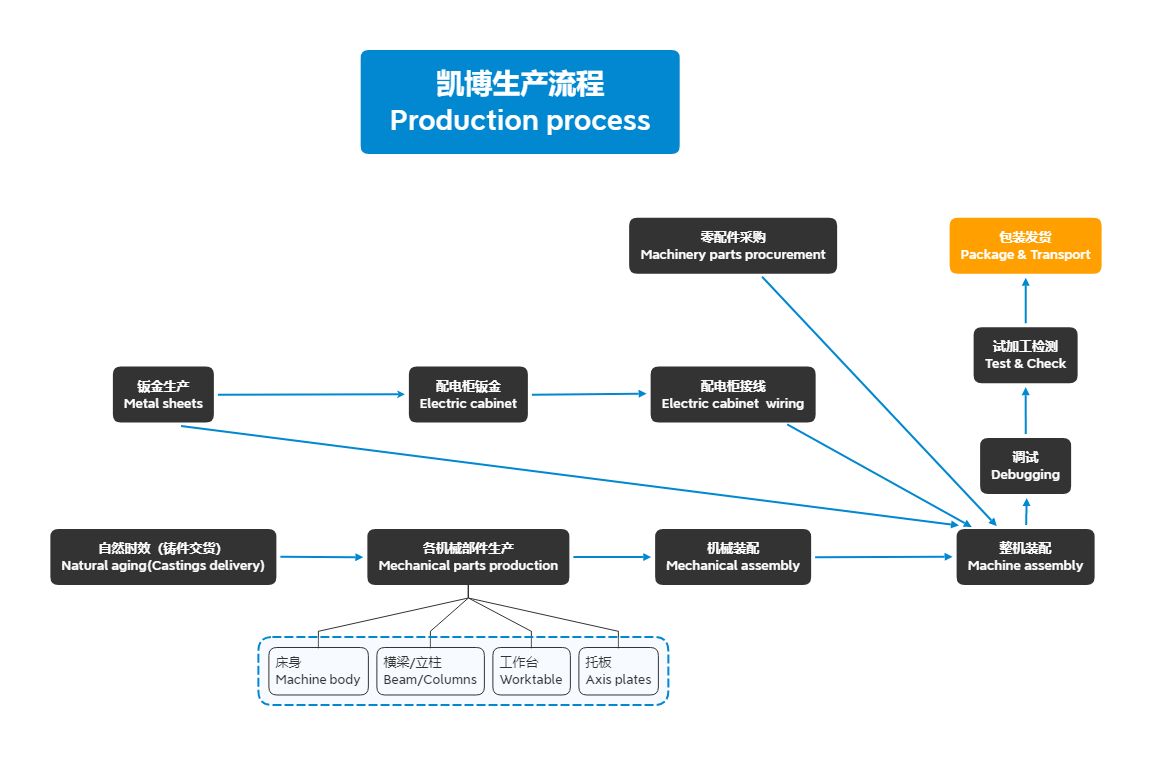

Vale destacar que máquinas com estrutura dupla coluna e alta rigidez fornecem estabilidade superior durante a usinagem de grandes moldes, especialmente em aço, influenciando diretamente na qualidade e competitividade no mercado automotivo global.

Além da seleção correta dos parâmetros do spindle, os técnicos e engenheiros devem considerar:

Estas práticas mitigam riscos operacionais e valorizam o retorno do investimento em máquinas e ferramentas de alta performance.

Saiba Mais Sobre as Vantagens de Projetos de Máquinas CNC com Estrutura de Dupla Coluna e Alta Rigidez