Se você atua com usinagem de moldes para componentes automotivos, sabe que enfrentar variações dimensionais e irregularidades na superfície é um desafio constante. O aumento das exigências do setor automotivo impõe tolerâncias rigorosas e qualidade superior, onde desvios mínimos podem impactar diretamente a funcionalidade e a confiabilidade das peças. Neste contexto, a implementação da compensação geométrica aliada ao controle em malha fechada torna-se uma estratégia indispensável para garantir resultados estáveis e precisos.

Para alcançar maior exatidão em moldes de grande porte, é importante otimizar processos-chave que influenciam diretamente a qualidade final:

| Fator | Descrição | Impacto na Usinagem |

|---|---|---|

| Rigidez do Dispositivo de Fixação | Projetar dispositivos com alta rigidez para minimizar vibrações e deslocamentos. | Reduz desvios mecânicos e melhora a repetibilidade. |

| Parâmetros de Corte Otimizados | Ajustar velocidade, avanço e profundidade para condições estáveis. | Minimiza desgaste e variações térmicas. |

| Controle da Deformação Térmica | Uso de refrigeração e monitoramento para minimizar dilatações. | Preserva a geometria original do molde durante o processo. |

| Planejamento de Trajetória da Ferramenta | Mapping das rotas para evitar cortes excessivos ou choques. | Reduz esforço da máquina, aumentando a estabilidade. |

| Compensação Geométrica e Controle em Malha Fechada | Uso de sistemas online que medem e ajustam em tempo real. | Corrige desvios instantaneamente, elevando a qualidade final. |

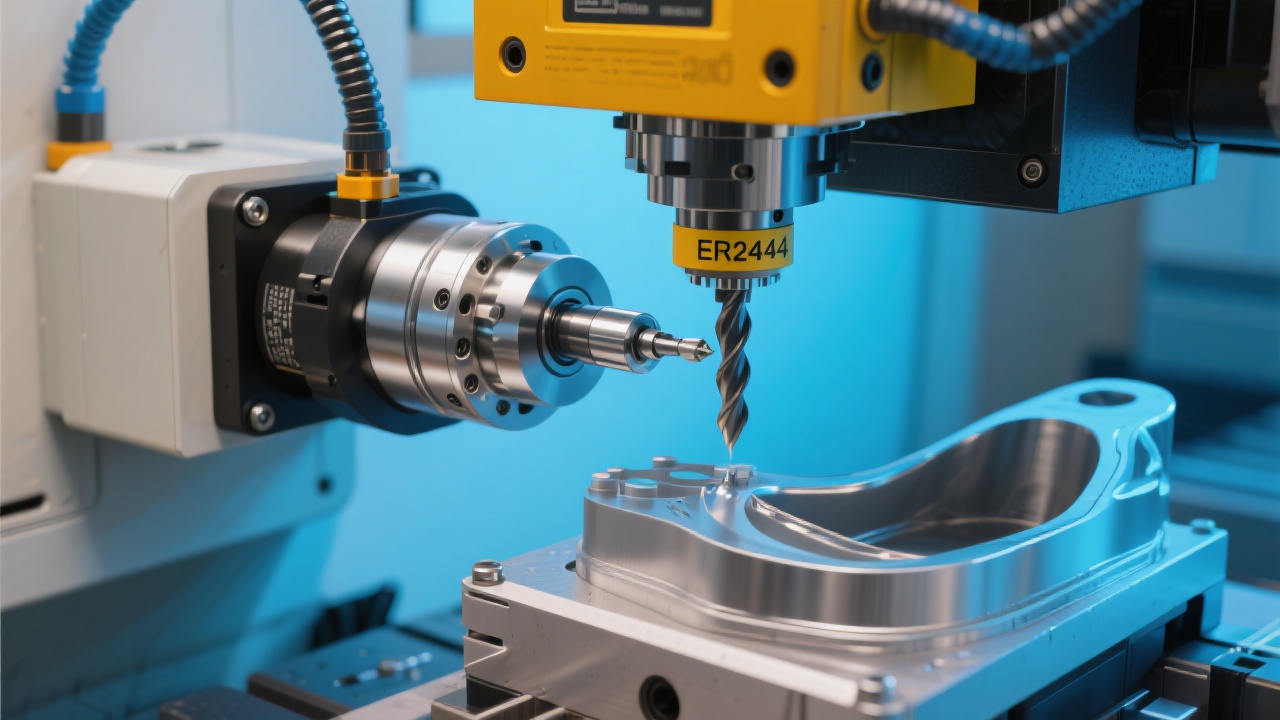

O investimento em uma máquina com estrutura de duplo pilar, combinada com software de controle que possibilite compensação geométrica dinâmica, é decisivo para elevar a qualidade da usinagem.

A estrutura de duplo pilar oferece rigidez superior, reduzindo oscilações mecânicas e garantindo a estabilidade necessária durante operações exigentes. O sistema de controle em malha fechada, fundamentado na medição online da peça, permite:

Compreender os efeitos de cada parâmetro permite que você crie um roteiro otimizado para sua produção. Por exemplo, reduzir a velocidade de avanço em 15% durante a etapa de acabamento pode diminuir a geração de calor em até 20°C, impactando diretamente na redução da deformação térmica. Ao combinar isso com o monitoramento contínuo de precisão, a taxa de reprovação das peças diminui em torno de 25%.

| Parâmetro | Ajuste Proposto | Impacto Esperado |

|---|---|---|

| Velocidade de Corte | Manter entre 1800 e 2200 RPM | Evita superaquecimento e desgaste precoce |

| Avanço | Reduzir em 15% na fase de acabamento | Minimiza deformação térmica |

| Profundidade de Corte | Gradual, max 1,5 mm por passada | Garante qualidade e evita empenos |

Aproveite nosso espaço interativo para descobrir como a fresadora CNC de duplo pilar com compensação geométrica pode transformar sua produção, elevando sua eficiência e qualidade. Nossa equipe está pronta para ajudar você a implementar soluções que atendam às exigências do setor automotivo mundial, com suporte técnico e pós-venda especializados.