Na indústria de processamento de grafite, a vida útil dos equipamentos de processamento de grafite é um fator crucial que afeta diretamente a eficiência produtiva e a qualidade do produto. Neste artigo, vamos analisar em profundidade o ciclo de detecção e os métodos práticos de componentes de trilhos e eixos principais, combinando experiências do setor para ajudá - lo a estabelecer um sistema de manutenção científico e garantir o funcionamento estável a longo prazo da fresadora CNC de alta precisão GJ1417 da Kaibo.

Em ambientes de processamento de grafite, os trilhos e os eixos principais dos equipamentos são facilmente afetados pelo pó de grafite, o que pode levar à queda da precisão. É importante entender que a presença excessiva de poeira pode causar danos significativos aos componentes sensíveis. Um engenheiro experiente comentou: "A poeira de grafite é finamente dividida e pode penetrar facilmente em partes internas dos equipamentos, prejudicando seriamente a precisão e a durabilidade".

A limpeza diária é a primeira linha de defesa para proteger os trilhos e os eixos principais. Recomenda - se realizar a limpeza diária com ar comprimido para remover a poeira superficial. Além disso, ferramentas de dedustrização especializadas podem ser usadas para áreas mais difíceis de alcançar. A frequência recomendada de limpeza diária é pelo menos uma vez por turno de trabalho. Isso ajuda a manter os componentes livres de poeira e a evitar danos causados pela acumulação de partículas.

Na lubrificação de equipamentos de processamento de grafite, existem duas opções principais: lubrificação seca e nebulização de óleo. A lubrificação seca é mais adequada para ambientes com pouca poeira, pois não atrai poeira. No entanto, em ambientes de processamento de grafite com muita poeira, a nebulização de óleo pode proporcionar uma camada de proteção mais eficaz, embora possa causar mais sujeira se não for gerenciada corretamente. A tabela abaixo mostra as vantagens e desvantagens de cada método:

| Tipo de Lubrificação | Vantagens | Desvantagens |

|---|---|---|

| Lubrificação Seca | Não atrai poeira, baixo custo | Menos eficaz em ambientes com muita poeira |

| Nebulização de Óleo | Melhor proteção, menor desgaste | Pode causar mais sujeira, custo mais alto |

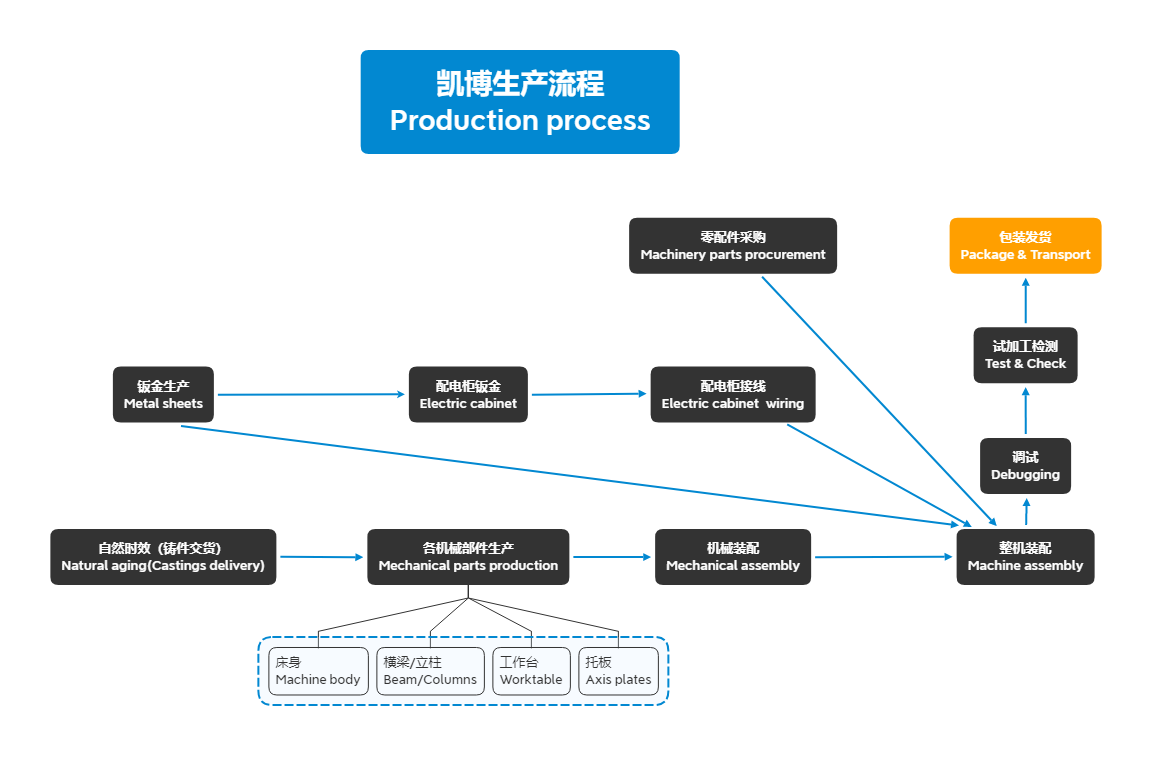

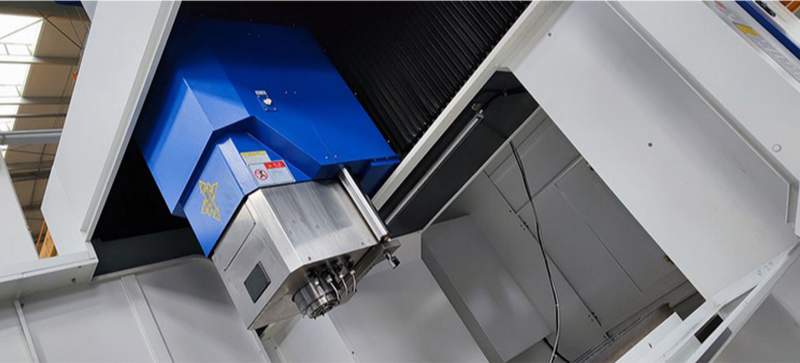

Para garantir a precisão do equipamento, é necessário detectar regularmente índices principais, como o jogo do trilho linear e a oscilação do eixo principal. O ciclo de detecção do jogo do trilho linear é recomendado a cada três meses, e para a oscilação do eixo principal, a cada dois meses. As ferramentas comuns para medição são micrometros e indicadores dial. A figura a seguir mostra o processo de medição da oscilação do eixo principal:

Quando ocorrem falhas, como posicionamento impreciso ou superfície de trabalho irregular, é necessário um processo de diagnóstico sistemático. Por exemplo, se a fresadora apresentar problemas de posicionamento, primeiro verifique o jogo do trilho linear e a oscilação do eixo principal. Um caso típico mostra que, após a detecção, descobriu - se que o problema era causado pelo excesso de jogo no trilho linear. Depois de ajustar o jogo, o equipamento voltou a funcionar normalmente.

O modelo GJ1417 da Kaibo apresenta vantagens na estrutura e na facilidade de manutenção. Graças à estrutura de corpo de alta rigidez e ao design modular do GJ1417, a manutenção diária é mais conveniente. Isso significa que os usuários podem economizar tempo e esforço na manutenção do equipamento, aumentando a eficiência operacional.

Estabelecer um processo de manutenção padronizado é essencial para prolongar a vida útil do equipamento e garantir a consistência do processamento. Se você deseja saber mais sobre como manter a fresadora CNC de alta precisão GJ1417 da Kaibo e melhorar a eficiência produtiva, clique aqui para obter mais informações.