Вы сталкиваетесь с проблемой разброса размеров и нестабильной шероховатостью поверхности при обработке автомобильных штампов? Эти нюансы влияют на качество и себестоимость конечных изделий, особенно в условиях строгих стандартов автомобильной отрасли. В этой статье вы узнаете пять основных технологических методов, которые помогут вам добиться высокой повторяемости размеров и улучшить качество поверхности, а также как использование двухколонного ЧПУ-фрезерного центра DC1317 позволяет значительно повысить стабильность и выход годных.

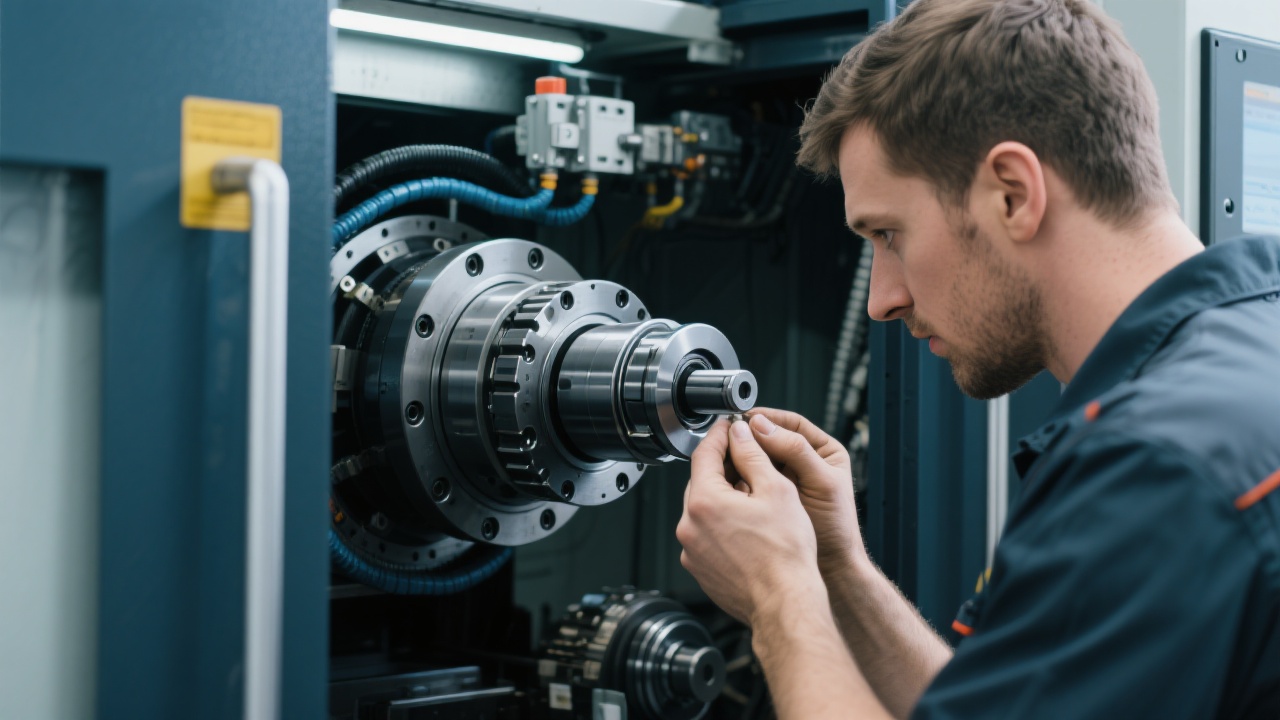

Низкая жёсткость зажимных механизмов приводит к появлению микровибраций в процессе фрезерования, что отражается на точности размеров и шероховатости. Увеличение жёсткости достигается через использование комбинированных многоточечных зажимов и усиленных базовых опор. Это снижает амплитуду вибраций на 30-50%, что позволяет уменьшить отклонение размеров с диапазона ±0,1 мм до ±0,03 мм, а шероховатость Ra — до 0,8 мкм или ниже.

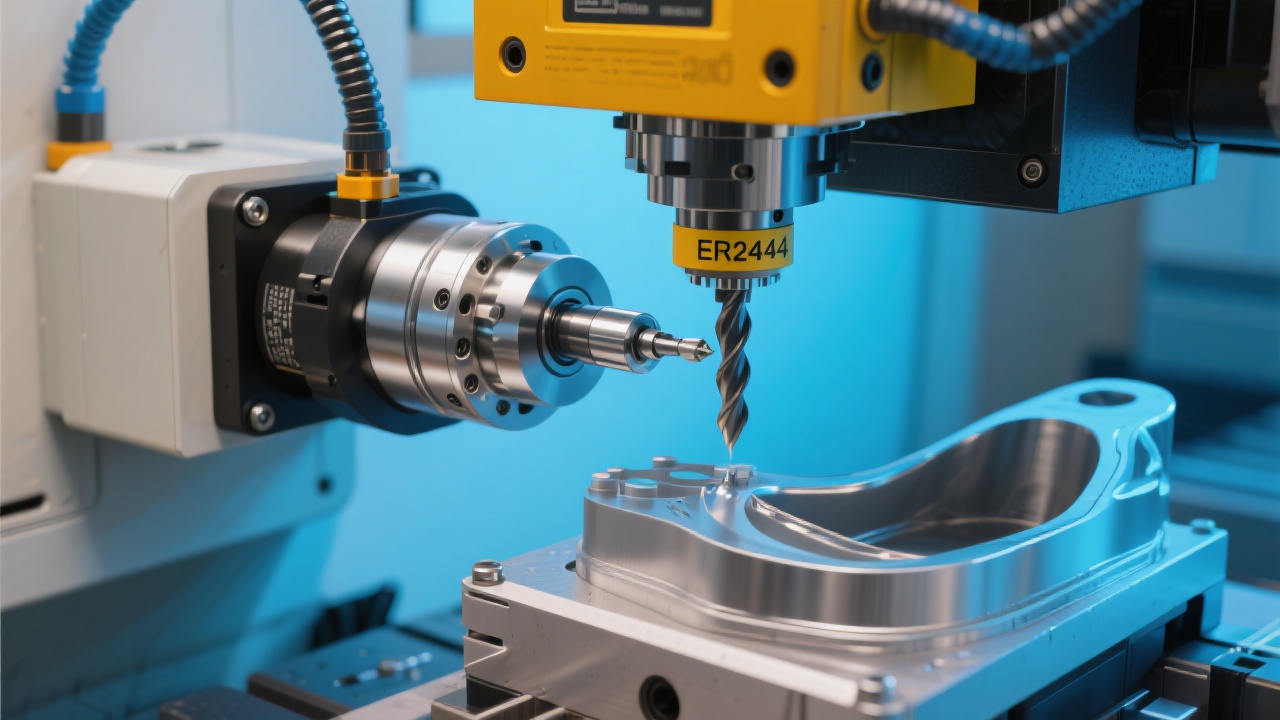

Подбор оптимальных значений подачи и глубины резания прямо влияет на качество поверхности и производительность. Увеличение подачи выше рекомендуемых параметров провоцирует образование «воздушных» канавок, ухудшая Ra; недостаточная глубина среза — снижает производительность. В случае DC1317 оптимальные параметры: подача 1200-1500 мм/мин и глубина среза 0,5-1,5 мм для черновой обработки и 0,1-0,3 мм для чистовой обработки — обеспечивают лучший баланс шероховатости поверхности и сокращение времени цикла на 15-20%.

Обработка крупных автомобильных штампов вызывает нагрев станка и деталей, что приводит к температурным деформациям и влияет на стабильность размеров. Важно внедрять меры компенсации, такие как предварительный прогрев компонентов, температурный мониторинг и адаптивная коррекция координат с помощью программных модулей. При обработке на DC1317 за счёт закрытой системы управления и мониторинга тепловых эффектов удаётся снизить температурные деформации на 40%, что стабилизирует размерный допуск в пределах ±0,02 мм.

Правильное планирование пути резания минимизирует неравномерную нагрузку на инструмент и снижает вибрации, что повышает качество поверхности. Использование CAM-систем с модулем оптимизации траекторий позволяет реализовать стратегию послойного чернового и чистового фрезерования с плавными переходами и минимальными резкими ускорениями. Это сокращает время на коррекцию и уменьшает вероятность брака на 20-25%, особенно на сложных элементах, таких как криволинейные поверхности цилиндров и камер сгорания.

Регулярная корректировка геометрической точности ЧПУ-станков важна для поддержания стабильного качества. Встроенные системы самокалибровки и датчики линейных отклонений помогают обнаруживать и корректировать ошибки позиционирования. На примере DC1317, имеющего закрытую обратную связь, достигается постоянная компенсация погрешностей в реальном времени, что способствует поддержанию стабильной обработки с допуском ±0,01 мм без снижения производительности.

В одном из успешных кейсов внедрения перечисленных методов на DC1317 компания осуществила серийное производство штампов блока цилиндров. Контрольные измерения показали, что шероховатость Ra снизилась с 1,5 мкм до 0,6 мкм, а размерные отклонения уменьшились почти в 3 раза, что позволило повысить процент годных изделий с 78% до 95%. Такой уровень стабильности гарантирует соответствие строгим стандартам автомобильной промышленности и снижает затраты на переделку.

Инженеры, работающие непосредственно с оборудованием, часто задают вопросы по регулировке параметров резания, настройки компрессии данных датчиков и подбору инструмента. Ответы фиксируются в базе знаний для ускорения обучения новых операторов и адаптации технологий под изменяющиеся задачи. Такой интерактивный подход обеспечивает систематичное улучшение производственной эффективности.