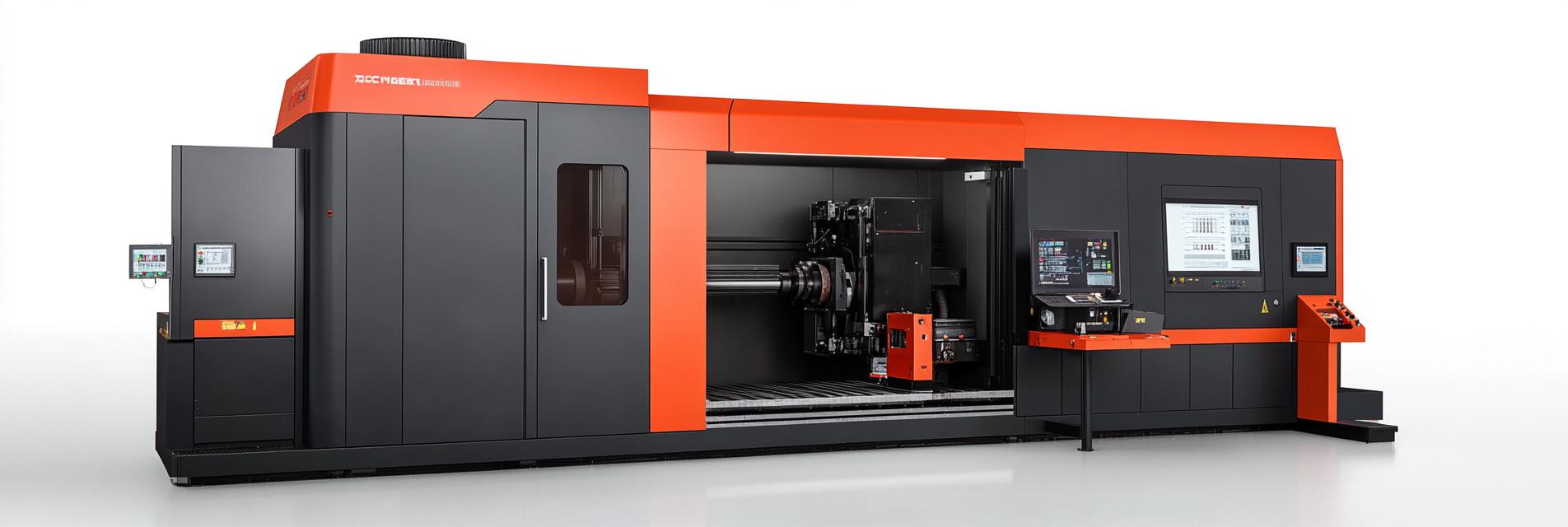

Изготовление высокоточных автомобильных пластиковых форм — одна из ключевых задач современного машиностроения. Применение двухстоечных числовых фрезерных центров, таких как DC1317 от Ningbo Kaibo CNC Machinery Co., Ltd., позволяет значительно повысить точность и стабильность обработки крупных деталей. Этот тип конструкции обеспечивает жёсткость станка, минимизирует смещения и улучшает качество поверхности, что особенно важно для автомобильной промышленности, предъявляющей строгие требования к допускам и чистоте обработки.

Для достижения оптимальных результатов при работе на DC1317 крайне важны пять базовых технологических аспектов, которые мы детально рассмотрим ниже.

Жёсткость крепления напрямую влияет на вибрации и деформации заготовки во время резания. Использование адаптивных сварных и механических держателей с жёсткостью >15 000 Н/мм существенно снижает смещение, повышая стабильность геометрии до ±5 мкм на 1000 мм длины детали.

Точное регулирование скорости шпинделя, подачи и глубины резания влияет на время цикла и качество обработки. Для DC1317 рекомендуется скорость шпинделя 3000–6000 об/мин с подачей 8–20 м/мин и глубиной резания 1–2 мм при черновой обработке, что обеспечивает баланс между скоростью и чистотой поверхности (шероховатость Ra ≤ 0.8 мкм).

При длительной обработке тепловое расширение подвижных и неподвижных элементов станка может вызывать отклонения формы. DC1317 оснащён системой циркуляции охлаждающей жидкости и температурным мониторингом, что поддерживает стабильность геометрии на уровне ±7 мкм. Интеграция программных алгоритмов компенсации термического сдвига значительно упрощает работу оператора.

Современные CAM-системы, интегрированные с DC1317, позволяют оптимизировать пути режущего инструмента для снижения времени простоя и повышения качества поверхности. Сглаживание углов и снижение резких ускорений/замедлений уменьшают износ инструмента и вибрации, что критично для обеспечения Ra ≤ 0.4 мкм на финишной обработке.

Каждое станочное оборудование подвержено малым геометрическим отклонениям. DC1317 снабжён встроенной системой лазерного калибрования, которая обеспечивает автоматическую корректировку смещений по осям X, Y и Z с точностью до ±3 мкм. Это способствует всемерному повышению повторяемости размеров болтов, пазов и фасок на деталях.

Данные методы и конструктивные особенности в совокупности обеспечивают стабильность качества при серийном производстве автомобильных форм, снижая количество брака на 30–50% и повышая коэффициент использования оборудования.

| Проблема | Причина | Решение при использовании DC1317 |

|---|---|---|

| Неустойчивая шероховатость поверхности | Вибрации и чрезмерный износ инструмента | Оптимизированная жёсткая база и продуманная стабилизация режущей жидкости |

| Размерные отклонения и деформации формы | Тепловое расширение и недостаточная компенсация | Интегрированная система термокомпенсации и лазерное калибрование |

| Частые остановки на переналадку | Сложные траектории резания и отсутствие программных оптимизаций | Автоматизированное планирование и адаптивное программное обеспечение CAM |

Какие технологические приёмы применяете вы для повышения точности обработки автомобильных форм? Поделитесь своим опытом или задайте вопросы в разделе комментариев, чтобы обогатить технический диалог и найти новые пути оптимизации производства при помощи решений от Ningbo Kaibo.