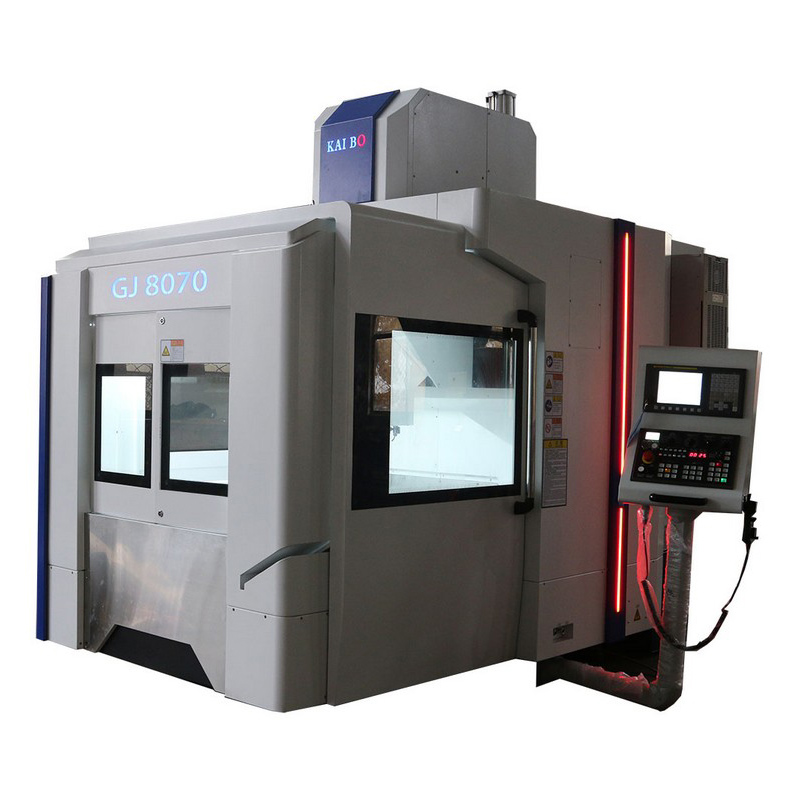

Современное производство литиевых батарей предъявляет высокие требования к точности обработки электродных материалов из графита. Особенно это касается микропроцессов обработки сложных элементов с ультратонкими канавками и криволинейными поверхностями. В этой статье рассматриваются передовые технологии и методы программирования, реализуемые на высокоточной ЧПУ-фрезерной установке Нинбо Кайбо GJ1417, способствующие существенно повысить качество обработки графитовых электродных пластин.

Правильная подготовка и оптимизация 3D-модели в CAD-среде является основой точной обработки. Выделение геометрических особенностей, упрощение сложных поверхностей для улучшения траекторий режущего инструмента — все это минимизирует возможные колебания и ошибки при дальнейшем программировании. При работе с графитом важна детальная проработка структурных элементов ультратонких канавок, что снижает риск сколов и брака.

| Метод | Описание | Преимущества |

|---|---|---|

| Спиральный съём (спиральное погружение) | Инструмент входит в материал по спирали, плавно удаляя слой микрон за микроном. | Снижает ударные нагрузки, уменьшает вибрации, подходит для деликатных зон. |

| Контурное фрезерование по высоте (ложной равнины) | Режущий инструмент движется параллельно контуру по высотам, сохраняя точность формы. | Повышает качество обработки сложных криволинейных поверхностей. |

Комбинация этих методов позволяет достичь оптимального баланса между производительностью и качеством поверхности, а также существенно снижает износ инструмента.

Основным фактором, влияющим на качество обработки графита, являются высокочастотные колебания, возникающие при микрорезании в тонких слоях. ЧПУ-система GJ1417 оснащена встроенным модулем динамической компенсации вибраций, который измеряет параметры колебаний в реальном времени и корректирует траекторию инструмента, обеспечивая стабильный процесс фрезерования.

Настройка компенсационных параметров требует учета следующих факторов:

Благодаря этому, удается более чем на 30% уменьшить дефекты поверхности и увеличить ресурс инструмента на 25–40%, что подтверждено реальными испытаниями.

Натуральный графит обладает высокой микропористостью и неоднородной структурой, что требует более щадящих режимов резания и глубокого анализа геометрии для предотвращения выбоин и сколов. Искусственный графит, напротив, имеет более равномерную текстуру и повышенную твердость, позволяя применять более агрессивные стратегии съема материала при меньших колебаниях.

В практике работы на GJ1417 часто рекомендуются следующие параметры для натурального графита:

| Параметр | Рекомендуемое значение |

|---|---|

| Глубина реза | 0.05 – 0.1 мм |

| Скорость подачи | 300 – 500 мм/мин |

| Количество проходов | 3 – 5 |

Такие настройки позволяют выполнять сверхточную отделку без микротрещин и деформаций.

Компания "Кайбо" сопровождает клиентов с момента внедрения станка GJ1417, регулярно отслеживая показатели качества и производительности. Согласно внутренним данным, после оптимизации траекторий и внедрения динамической компенсации за счет снижения дефектности на 28% удалось повысить выход годных изделий с 82% до 93%. Средний срок службы режущих инструментов увеличился с 120 до 170 моточасов.

Эти факты подтверждают эффективность интегрированных технологических решений и дают уверенность в стабильном воспроизведении высокоточных изделий.

Для улучшения понимания и адаптации новых технологий специалисты САПР и операторов станков приглашаются к обсуждению через профессиональные платформы и форумы. Взаимодействие позволяет обмениваться опытом по вибро-компенсации, уточнять нюансы инструментария и настраивать параметры под конкретные материалы.

Узнайте, как станок Кайбо GJ1417 способен значительно повысить качество обработки ваших графитовых компонентов и обеспечить стабильный выпуск продукции высокого уровня!