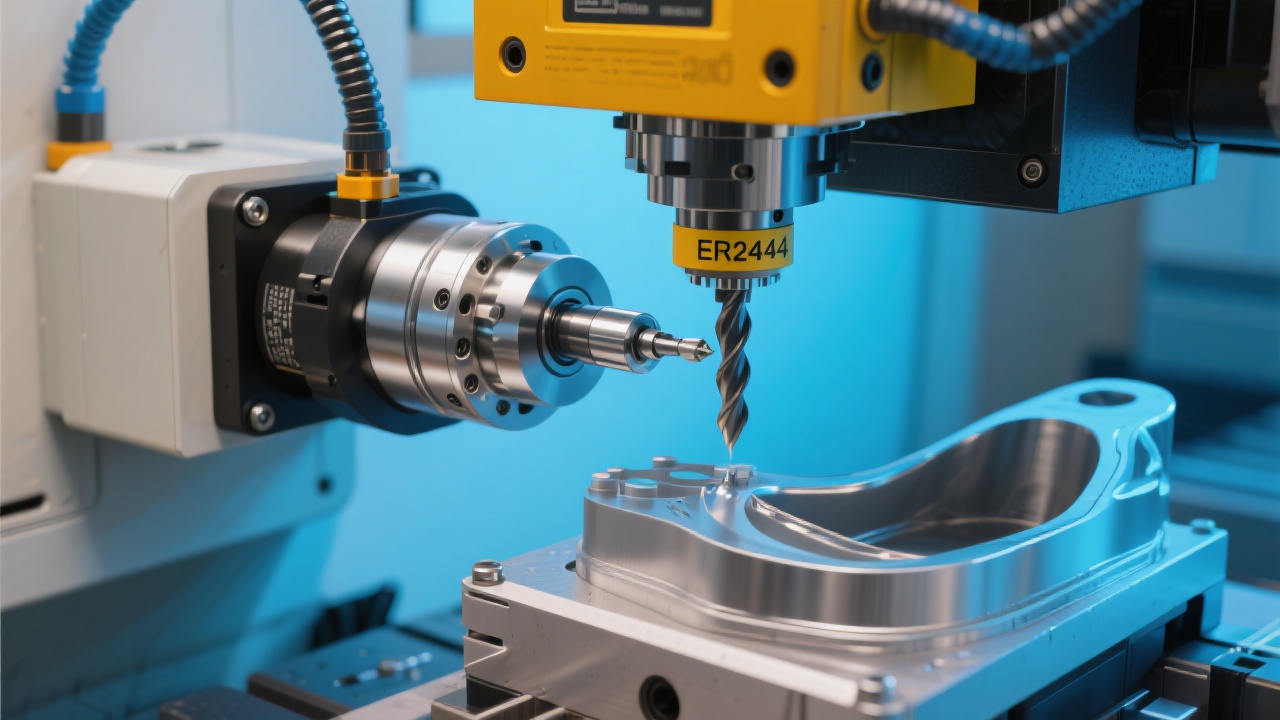

Если вы занимаетесь производством крупногабаритных пресс-форм для автомобильной промышленности, то неизбежно столкнулись с проблемой несоответствия размеров и нестабильности шероховатости поверхности. Такие отклонения не только снижают качество, но и приводят к значительным затратам на переделки и простою оборудования. В этой статье мы рассмотрим пять ключевых технологических приёмов, которые помогут вам добиться стабильного качества, используя преимущества двухколонного фрезерного станка с ЧПУ и внедряя современные методы геометрической компенсации в контуре замкнутого цикла.

Основной источник вибраций и смещений — недостаточная жёсткость зажима пресс-формы. Для устранения этого недостатка рекомендуется применение конструкций с усиленным ребрением и использованием материалов с высокой модулем упругости, например, алюминиево-магниевых сплавов с добавлением карбона. Опыт показывает, что повышение жёсткости зажимной системы на 15-20% снижает общие геометрические отклонения на 30-40%.

Правильная настройка скорости подачи, глубины резания и частоты вращения инструмента позволяет уменьшить тепловыделение и динамические нагрузки на деталь и станок. В промышленной практике, при соблюдении рекомендуемых режимов (например, подача 500 мм/мин, глубина резания 2 мм при частоте шпинделя 3500 об/мин), наблюдается сокращение отклонений размеров в среднем до ±0,02 мм по сравнению с ±0,05 мм при не оптимальных режимах.

Тепловые изменения деталей и оборудования способны привести к смещениям более чем 0,1 мм, что критично для автомобильных стандартов. Внедрение систем активного охлаждения и регулярный мониторинг температуры важны, однако современные достижения предлагают использовать онлайн-датчики с обратной связью, обеспечивающие динамическую компенсацию геометрии в реальном времени.

Разработка комплексного маршрута резания с разделением на грубую и чистовую обработку позволяет снизить механические нагрузки и термические напряжения. Например, применение стратегии послойного заходит, позволяющей распределить нагрузку равномерно, уменьшает риск деформаций на 25%, что подтверждается заводскими испытаниями.

Использование двухколонных станков с ЧПУ даёт преимущество за счёт стабильной конструкции, позволяющей внедрить систему онлайн-измерения в процессе обработки. Благодаря этой системе достигается замкнутый контур регулирования — компьютер корректирует траекторию резания в реальном времени, компенсируя выявленные отклонения. Это повышает долю готовой продукции, соответствующей спецификациям, до 95% и более.

В результате:

| Показатель | До внедрения | После внедрения |

|---|---|---|

| Отклонение размеров, мм | ±0,05 | ±0,01-0,02 |

| Качество поверхности Ra, мкм | 0,8 – 1,2 | 0,2 – 0,4 |

| Процент партий без доработок | 65% | 95% |

Реализация комплексного подхода с применением данных технологий позволит вашему производству увеличить стабильность процессов, снизить брак и повысить конкурентоспособность на рынке автомобильных комплектующих.