Вы, вероятно, уже знаете: при производстве крупных форм для автомобильной промышленности даже небольшое изменение температуры может привести к потере точности на 0,05–0,1 мм. Это не просто цифра — это потеря качества, переработка и недовольство клиента. Но есть решение.

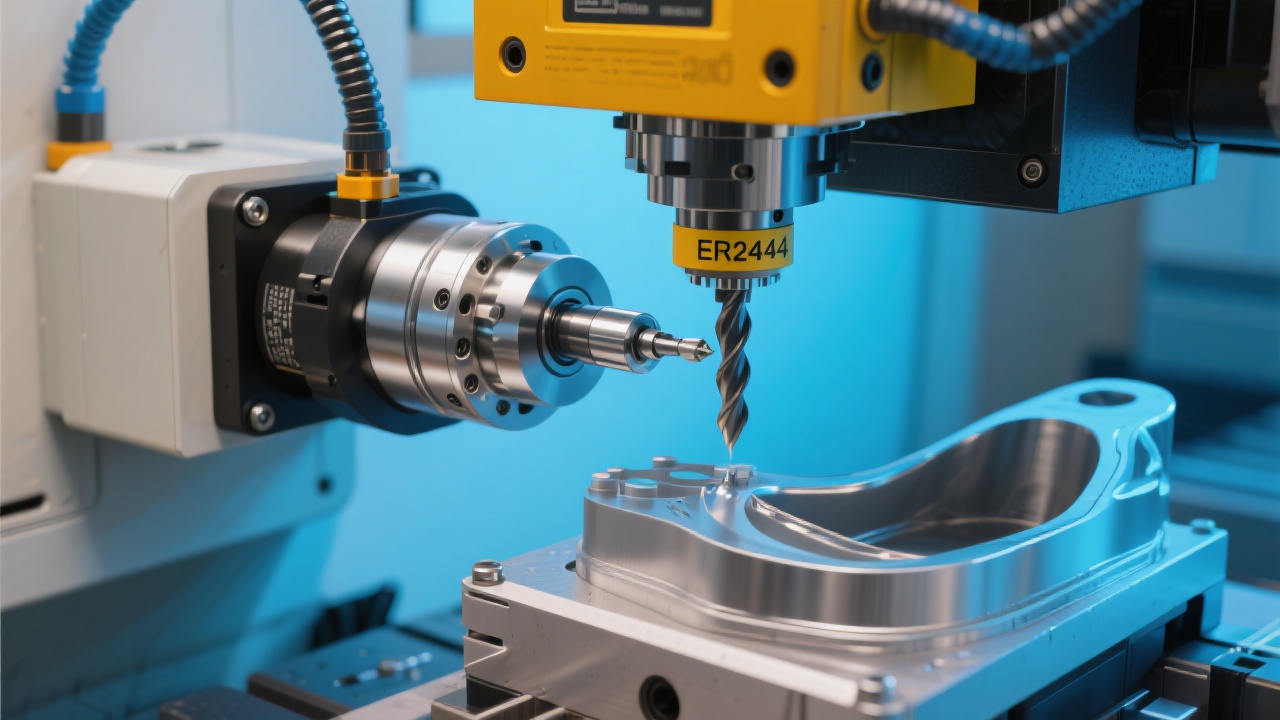

Ключевая технология — использование станков с двойной стойкой, таких как DC1317. Благодаря высокой жесткости корпуса и стабильной передаче движения, эти станки обеспечивают устойчивость к термическому расширению даже при длительной работе. В реальных условиях вы можете ожидать снижение отклонений размеров до 40% по сравнению с традиционными одностоечными моделями.

| Техника | Результат |

|---|---|

| Жёсткость зажима | Снижение вибраций на 30% |

| Оптимизация режимов резания | Уменьшение теплового нагрева на 25% |

| Геометрическая компенсация | Повышение точности до Ra ≤ 1.6 мкм |

Вот как это работает на практике: при изготовлении формы для блока цилиндров двигателя мы применили последовательную обработку слоев с интервалами охлаждения. Результат? Поверхность получилась гладкой (Ra = 1.2 мкм), а отклонение по размерам составило всего 0,03 мм — против 0,09 мм без системы компенсации.

Мы собрали вопросы от наших клиентов и ответили на них прямо здесь:

Технологии меняются быстро. Мы регулярно публикуем обновления по новым методам контроля температуры и интеграции ИИ в процесс управления качеством. Подпишитесь, чтобы быть в курсе лучших практик — не только сегодня, но и завтра.

Попробуйте DC1317 — станок с двойной стойкой, который работает как ваш надежный партнер в каждом цикле обработки.

Получить демо-версию и технические характеристики